Comunicación entre 2 PLCs S7-1200 a través de Ethernet utilizando

Tabla de contenidos

Los PLCs varían en tamaño y factores de forma. Algunos son lo suficientemente pequeños como para caber en el bolsillo, mientras que otros son lo suficientemente grandes como para requerir sus propios bastidores de alta resistencia para montarlos. Algunos PLC pueden personalizarse con planos posteriores y módulos funcionales para adaptarse a diferentes tipos de aplicaciones industriales.

Los PLCs son ampliamente utilizados en una variedad de industrias porque son rápidos, fáciles de operar y se consideran fáciles de programar. Los PLC pueden programarse de varias maneras, desde la lógica de escalera, que se basa en relés electromecánicos, hasta lenguajes de programación especialmente adaptados de BASIC y C, por nombrar algunos.

Los sistemas SCADA y HMI permiten a los usuarios ver los datos de la planta de fabricación y proporcionan una interfaz para que los usuarios proporcionen entradas de control, y los PLC son un elemento de hardware esencial en estos sistemas.

Los PLC actúan como interfaces físicas entre los dispositivos de la planta o la planta de fabricación y un sistema SCADA o HMI. Los PLCs comunican, supervisan y controlan procesos automatizados como líneas de montaje, funciones de máquinas o dispositivos robóticos.

¿Cómo se comunican los PLC?

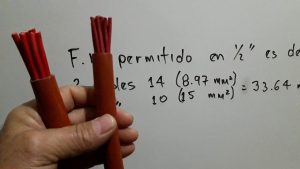

La gran mayoría de las comunicaciones del PLC se realizan a través de RS232C y cables de par trenzado. La mayoría de los PLCs tienen un puerto RS232 y son capaces de gestionar las comunicaciones con ordenadores centrales, impresoras, terminales y otros dispositivos. La velocidad máxima de transmisión es de 19,2 Kbps.

¿Cómo funcionan los dispositivos PLC?

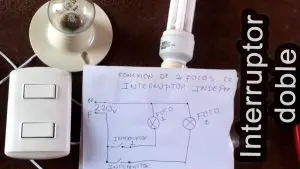

Los PLCs funcionan por ciclos. Primero, el PLC detecta el estado de todos los dispositivos de entrada que están conectados a él. El PLC aplica la lógica creada por el usuario y la ejecuta en función de los estados de entrada. A continuación, el PLC emite comandos a cualquier dispositivo de salida conectado al PLC, ya sea encendiéndolos o apagándolos.

¿Qué empresa introdujo el primer PLC?

El primer PLC comenzó a desarrollarse en 1968. General Motors diseñó una especificación para un «controlador de máquina estándar» y la distribuyó a los proveedores para que hicieran un presupuesto.

Conexión a un PLC de la serie 300 en el paso 7 v5 5 a través de Ethernet

Hola a todos, Aquí uno de nuestros clientes haciendo la puesta en marcha en el sitio. El PLC utilizado es el 317 2PN/DP. Hay 4 personas desarrollando programas en el mismo plc, comunicándose a través de Ethernet. Al mismo tiempo, dos personas pueden conectarse al plc (me refiero a la monitorización), pero cuando lo intenta la tercera persona al mismo tiempo, se produce el ERROR-D063 Resource error trigger event occuppied. (por supuesto he leído otros hilos relacionados con este error, pero mi situación y la pregunta es diferente) En la configuración de hardware, los recursos permitidos para PG se hace a 5, pero todavía el problema es el mismo.así que donde puedo obtener la información – ¿cuántos PG puede ir en línea con el PLC mismo tiempo? ¿cuáles son los factores que deciden esta cuenta? por favor sugiera.

El número máximo de puntos de interrupción que se puede utilizar está determinado por la CPU utilizada. Aquí debe tener en cuenta que los breakpoints ya ejecutados siguen ocupando recursos. Si supera el número máximo de puntos de interrupción que se pueden utilizar, obtendrá un mensaje de error «D062 / D063» (recursos excedidos).Supongo que lo mismo ocurre con la monitorización de variables con comunicación PG.

¿Cómo se conectan dos PLC?

El puerto del PLC que usas para programar el PLC puede ser usado para la comunicación del dispositivo… y también al mismo tiempo. Usted conecta ambos PLCs a un hub/switch Ethernet y su PC también puede conectarse al hub/switch (para mayor comodidad). El PLC puede manejar Profinet y otras comunicaciones basadas en Ethernet al «mismo» tiempo.

¿Cuántos tipos de comunicación son posibles en el PLC?

7.1 Tipos de comunicaciones del PLC: Familiarizarse con estos protocolos de comunicación PLC comunes: RS232 (módem), Ethernet/IP, DeviceNet (CIP), ControlNet (CIP), Modubus(RS485), Profibus(RS485), Fieldbus Aprender al menos un protocolo específico de un proveedor de PLC, preferiblemente relevante para la industria actual en la que se encuentra.

¿Cómo se pueden controlar los PLC a distancia?

A menudo, los PLC están conectados a la red y son controlados a distancia por una arquitectura de servidor que forma parte de un sistema SCADA. En este caso, están bajo el control de los paquetes de software SCADA y HMI que se ejecutan en los servidores. Una interfaz hombre-máquina (HMI) es un programa que permite a los operadores humanos interactuar con los PLC.

Respuestas a sus preguntas sobre programación de PLCs

La última generación de PLCs tiene un puerto Ethernet integrado en el controlador para dos operaciones principales. La primera es controlar las E/S remotas en protocolos basados en Ethernet como EtherNet/IP, Profinet, o Modbus/TCP (UDP) por nombrar algunos. La segunda es programar y/o depurar el programa interno del controlador. Con estas características, y utilizando los otros servicios de Ethernet como un servidor web y ftp, la administración remota de un proceso de control se hace posible.

El primer paso para conectarse de forma remota es configurar el controlador para gestionar la comunicación tanto de la red local como de los mensajes de una red más amplia como Internet. Esto se consigue añadiendo una dirección de puerta de enlace a los ajustes de comunicación Ethernet del controlador. De este modo, el controlador puede enviar y recibir mensajes IP que no se establecen dentro de la red local.

Esta dirección de puerta de enlace suele asignarse a un router Ethernet. Los routers proporcionan una forma de dirigir, o «enrutar», el tráfico IP al dispositivo Ethernet correcto dentro de la LAN (red de área local). Hay routers de todas las formas y tamaños; desde un ordenador (con dos tarjetas NIC y software de enrutamiento) hasta un router de banda ancha estándar, ambos manejan el tráfico de comunicaciones prácticamente de la misma manera. La forma más común de enrutar el tráfico de red entre una LAN y una red de área amplia (WAN) es utilizar una traducción de direcciones de red (NAT). El NAT permite tomar una única dirección IP, suministrada por el proveedor de servicios de Internet (ISP), y permitir que varios dispositivos compartan la misma conexión a Internet.

¿Puede el IoT sustituir al PLC?

Ventajas de IoT e IIoT

La precisión de las mediciones, la velocidad de ejecución y la facilidad de despliegue impulsan a IoT/IIoT como sustitutos de SCADA y PLC.

¿Cuántos PLC hay en SCADA?

El control de supervisión y adquisición de datos (o SCADA) es un proceso de control automatizado que muchas grandes industrias utilizan para la automatización industrial, como las instalaciones de fabricación, construcción e ingeniería. SCADA es un sistema formado por dos componentes: PLC (control lógico programable)

¿Qué es el PLC SCADA?

El control de supervisión y adquisición de datos (SCADA) es un software de supervisión que se utiliza para controlar el PLC y registrar los datos, incluso desde ubicaciones remotas.

Uso de DF1 para conectar VTScada a Allen-Bradley MicroLogix

KB Controls está apoyado por los lectores. Cuando usted compra a través de los enlaces en nuestro sitio, podemos ganar una comisión de afiliación.Comunicación PLC – PLC con PUT/GET (Comunicación S7)Ventajas, desventajas y un ejemplo de aplicación

En este artículo hemos visto cómo comunicar dos PLCs utilizando el protocolo de comunicación S7. La principal ventaja de utilizar el protocolo S7 Communication es que se trata de una configuración de una sola cara. Sólo tenemos que actualizar el programa en un PLC para intercambiar datos en ambas direcciones con un PLC asociado. Sin embargo, el uso del protocolo S7 Communication también tiene algunas desventajas. La principal preocupación es que no hay seguridad para este protocolo de comunicación – una vez que se habilita en un PLC, ese PLC está abierto a la comunicación con cualquier socio.Después de hablar de las ventajas y desventajas de la Comunicación S7, vimos cómo configurar la comunicación entre dos PLCs utilizando instrucciones PUT y GET. Esto incluye, Esta visión general es más que suficiente para empezar con S7 Communication. Para aquellos que quieran profundizar en el protocolo, sugiero que consulten este documento de Siemens: Comunicación S7 con PUT/GET.